Wanneer het om serieproductie gaat is het voor veel bedrijven lastig om hier een goed controlebeleid op te hebben. Controleer je alleen de eerste en de laatste? Voer je tussendoor steekproefmetingen uit? En leg je deze metingen dan vast en op welke manier? We merken dat veel bedrijven hiermee worstelen en nog geen vaste methodiek hiervoor hebben. Vaak is één persoon ook verantwoordelijk voor meerdere machines, waarbij structureel controleren het meestal verliest van productiedruk.

Daarnaast worden series, door de grote intrede van automatisering, steeds vaker door robots uitgevoerd, waardoor het helemaal lastig is om tijdens het proces te controleren.

Veel moderne machines zijn tegenwoordig uitgerust met een tastsysteem. Met dit systeem worden vaak werkstukken uitgericht. Echter, dit systeem kan veel meer. Je kunt er ook features mee meten in je werkstuk, ofwel maatvoering controleren. Bedrijven weten vaak dat dit kan. Helaas wordt dit nog niet veel toegepast. Maar stel je nu eens het volgende voor:

Je gaat een eerste product frezen. Je stelt de frees die de nauwkeurige maatvoering aanbrengt wat terug, zodat deze nog wat toegift laat op je product. Je gaat met de taster de maatvoering controleren, waarna de taster de freesdiameter corrigeert om wel tot de juiste maatvoering te komen. Wanneer de gemeten waarde te klein is gaat het programma automatisch terug naar het nabewerken om de nauwkeurige maten opnieuw aan te brengen.

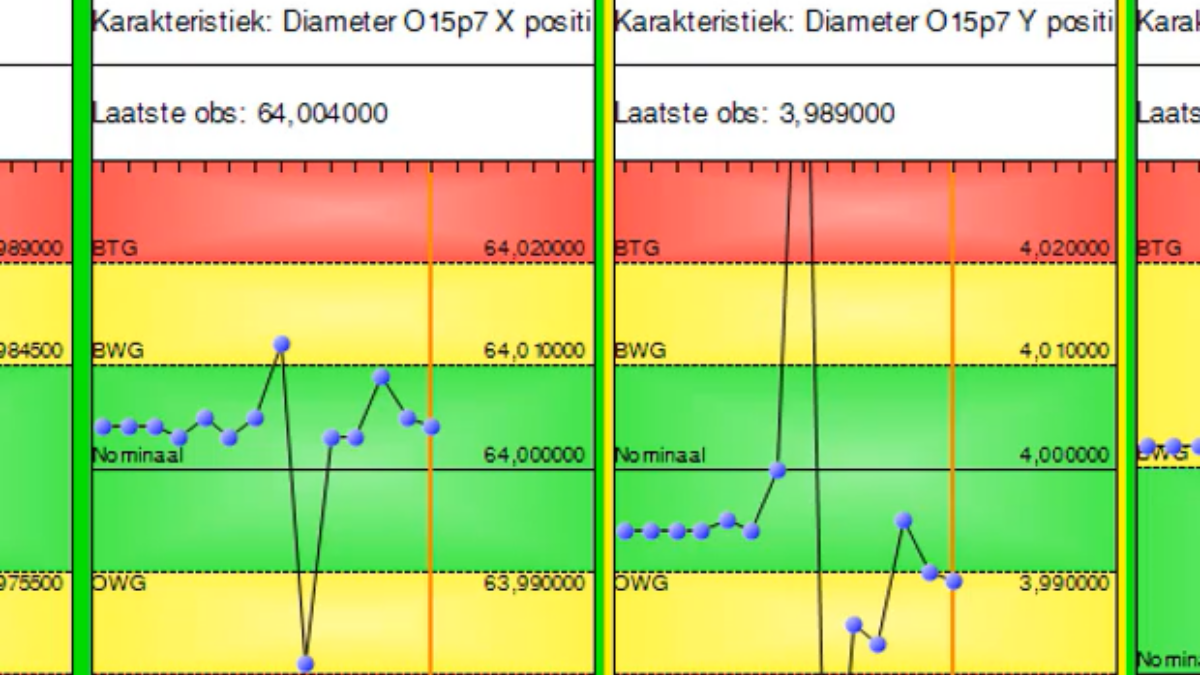

Wanneer dit gedaan is heb je je eerste goede product. Je gaat de serie produceren waarbij iedere keer een aantal belangrijke maten gemeten worden met de taster in de machine. Deze meetwaarden worden uitgelezen en komen direct in een procesanalyse overzicht. In dit overzicht heb je niet alleen die ene serie, maar alle op dat moment lopende series van je bedrijf visueel. Je ziet op één monitor direct welke maatvoering buiten specs dreigen te raken en waar bijsturing nodig is. Naast deze procesbewaking worden de gegevens ook nog eens vastgelegd.

Tegenwoordig eisen steeds meer klanten een meetrapport bij de producten. Maar draai het eens om: Lever zelf standaard een meetrapport bij je producten. Doordat je alle gegevens hebt vastgelegd kun je deze eenvoudig in een rapport uitleveren.

Dit proces hebben we bij CRAFT Education nu ingericht. We frezen een product, meten een aantal diameters en X,Y coordinaten en lezen dit rechtstreeks in Measurlink (een SPC programma van Mitutoyo) in. Deze data wordt op een groot beeldscherm visueel gemaakt, waarmee we in één oogopslag kunnen zien welke maatvoeringen buiten specs dreigen te raken en waar dus bijsturing nodig is. We hebben dus een deel van de controle verwerkt ín het proces in plaats van op het einde van het proces.